"La muffa può mettere radici nella carta, ma non è in grado di aderire al polipropilene: genera chiazze che possono essere facilmente rimosse dalla superficie".

Tradizionalmente, le merci deperibili vengono spedite impiegando imballaggi monouso o cassette in legno, che risultano però praticamente impossibili da riutilizzare. Al fine di ridurre i rifiuti da imballaggio e i danni alle derrate alimentari, IFCO ha sviluppato contenitori in plastica riutilizzabili. Quando realizziamo nuovi modelli di RPC, facciamo affidamento a materiali e competenze tecniche senza rivali per proteggere la merce trasportata.

Sviluppatori di prodotti e detective non hanno nulla in comune, se non presso IFCO. Il nostro team di sviluppo, sotto la direzione di Kim Hugow, Technical and Product Manager, analizza meticolosamente ogni dettaglio delle cassette in plastica riutilizzabili (Reusable Packaging Containers o RPC) al fine di scoprire come migliorare il modello o la generazione successiva. Volendo descrivere il nostro processo di innovazione dagli inizi, è necessario spiegare come il lancio delle RPC IFCO abbia rappresentato la risposta a un problema di imballaggio più ampio. In passato,coltivatori e rivenditori trasportavano le derrate deperibili in imballi monouso. Tuttavia, questi imballi possono deteriorarsi e disfarsi a causa dell’umidità, possono rompersi o essere contaminate. Anche nei casi in cui l’imballaggio rimane intatto, pulirlo in maniera sufficiente da consentirne l’utilizzo una seconda volta risulta praticamente impossibile. Il risultato? Un’enorme quantità di rifiuti alimentari e solidi.

È proprio in risposta alle problematiche ambientali determinate dai rifiuti da imballaggio che sono state sviluppate le cassette riutilizzabili in plastica IFCO. Nel 1992, la International Food Container Organization (IFCO) è stata la prima società a introdurre e gestire un sistema di pooling per le RPC. Oggi, possiamo contare su ben 70 modelli diversi. "A prima vista, i nostri imballaggi non sembrano interessanti", prosegue Hugow, "ma abbiamo sempre delle novità dietro l’angolo".

"A dire la verità, la maggior parte della gente tende a sottovalutare l’importanza dei dettagli più minuti", spiega Hugow. "Quando si sviluppano nuovi RPC, è necessario considerare tutta una serie di fattori potenzialmente in grado di influire sullacatena di fornitura". Ad esempio, un cliente potrebbe richiedere delle aperture laterali per consentire agli ispettori alimentari di controllare i prodotti freschi all’interno. Altri clienti richiedono un pannello frontale robusto ma rimovibile o una chiusura attiva anziché passiva. Al fine di risolvere queste questioni pratiche, è necessario iniziare da materiali di comprovata affidabilità. Al processo di sviluppo orientato alle esigenze del cliente contribuiscono poi competenze tecniche, tecnologia e… doti investigative.

Partendo dall’inizio, la caratteristica saliente delle RPC IFCO è rappresentata dalla robustezza del materiale. "La nostra scelta è caduta sul polipropilene per diverse ragioni", spiega Hugow. "In primo luogo, si tratta di un polimero approvato per uso alimentare caratterizzato da prezzi contenuti e dotato delle proprietà meccaniche di cui necessitiamo per avere successo nel nostro settore". Tuttavia, non si tratta dell’unico motivo della nostra scelta: il polipropilene è infatti dotato di ulteriori proprietà, essenziali per il trasporto dei generi alimentari freschi e deperibili.

La superficie deve essere impermeabile al fine di ridurre al minimo lo spostamento di cere e odori nelle pareti delle RPC.

"La fragranza dei limoni, ad esempio, è addirittura in grado di penetrare in alcune materie plastiche: è dunque necessario disporre di un materiale che non abbia questo inconveniente".

Cosa ancora più importante, il polipropilene non assorbe l’umidità e risulta resistente alle muffe nonché ad altri microbi, insetti e roditori.

"La muffa può mettere radici nella carta, ma non è in grado di aderire al polipropilene: genera chiazze che possono essere facilmente rimosse dalla superficie".

Le cassette IFCO sono progettate per essere riutilizzate: è dunque necessario impiegare un materiale che possa essere lavato e disinfettato efficacemente. "Le RPC IFCO vengono sottoposte a rigorosi processi di pulitura dopo ogni utilizzo", dichiara Hugow.

Grazie ai nostri processi di lavaggio le RPC IFCO sono sicure e igieniche quanto un imballaggio mai utilizzato prima. Le nostre procedure di controllo prevedono tra l’altro regolari campionamenti.

Inoltre, i nostri imballaggi alimentari devono essere in grado di tollerare sbalzi di temperatura di grande entità. Hugow offre un esempio: "In California, le RPC IFCO nere vengono lasciate direttamente al sole durante la raccolta della lattuga. Per i broccoli, i coltivatori versano acqua semicongelata sulla verdura per raffreddarla e la mantengono al fresco in fase di trasporto".

Fori di scolo appositamente progettati consentono la fuoriuscita dell’acqua, mentre aperture laterali permettono di dissipare rapidamente il calore.

Per fare un ulteriore esempio, le RPC Lift Lock marroni consentono un’adeguata ventilazione del pane ancora caldo appena uscito dal forno.

In altri casi, i prodotti precotti vengono sottoposti a un processo di surgelamento rapido sottoponendoli a una temperatura di -23°C all’interno del contenitore, per poi essere conservati a questa temperatura.

Adesso arriva la parte più difficile, vale a dire la fase di progettazione e sviluppo. Ai non addetti, il design delle RPC IFCO appare basato su un modello standard. Tuttavia, gli esperti del settore sono consapevoli del fatto che determinati colori e formati sono destinati a determinate tipologie di prodotti. Lo sviluppo delle RPC IFCO è prevalentemente orientato sulle esigenze dei clienti: ad esempio, consentire la movimentazione di un determinato prodotto agricolo, offrire funzionalità necessarie per i processi di automazione o accogliere le preferenze di esposizione dei rivenditori di grosso calibro. "Quando un cliente ci chiede di sviluppare una nuova RPC, ci trasmette un elenco di requisiti", spiega Hugow, facendo alcuni esempi:

I nostri sviluppatori di prodotti sono inoltre in grado di apportare modifiche di minore entità. "Alle volte, i clienti necessitano di modifiche per far sì che le RPC soddisfino al meglio le loro esigenze", aggiunge. "Ad esempio, un cliente ci ha chiesto di aggiungere dei minuscoli ganci in prossimità degli angoli superiori delle RPC, così da consentire l’aggancio di rivestimenti protettivi in plastica. Collaboriamo con i clienti affinché le RPC risultino compatibili con i loro specifici processi produttivi".

Durante il processo di sviluppo delle RPC IFCO, come nel caso della recente linea Lift Lock, i nostri ingegneri progettisti mettono a confronto l’elenco di requisiti presentato dai clienti con la nostra offerta di prodotti. I nostri team provvedono quindi ad analizzare i riscontri della clientela, nonché i presunti punti deboli dei modelli precedenti. Il nostro lavoro da detective prosegue.

Nel complesso, al momento di valutare funzionalità e requisiti, è fondamentale essere in grado di determinare gli effettivi desideri dei clienti. Solitamente, il team ingegneristico presenta ai clienti un modello stampato in 3D, perché "la persone trovano difficile visualizzare il nuovo modello basandosi sul disegno CAD e tendono ad aver bisogno di un esempio concreto". In questa fase, gli ingegneri possono modificare tempestivamente il design.

Provvediamo quindi a produrre una piccola quantità di RPC prototipo, da poche decine a diverse migliaia di esemplari, per condurre test sul campo. "I clienti possono utilizzare i prototipi durante la loro attività quotidiana, valutarne la facilità di movimentazione, il livello di compatibilità con i sistemi automatizzati e come appaiono sugli scaffali degli espositori", prosegue Hugow.

Allo stesso tempo, durante i test sul campo, gli sviluppatori dei prodotti si assicurano che le RPC offrano capacità uniforme e dimensioni precise. I prototipi vengono sottoposti a decine di approfonditi test qualitativi.

Una volta superati tutti i test, si provvede alla creazione dello stampo ad alte prestazioni da utilizzare per il processo di stampaggio a iniezione del materiale plastico: si tratta di un investimento sostanziale e la produzione richiede diversi mesi. Hugow spiega quanto sia importante garantire standard qualitativi rigorosi in fase di produzione: "I nostri stampi devono durare a lungo: alcuni sono stati utilizzati per creare oltre otto milioni di componenti".

Appena uscita dal centro servizi, la nostra RPC IFCO nuova di zecca viene trasportata per la prima volta alla sede del cliente. Il suo ciclo di vita è appena iniziato, perché le RPC IFCO sono concepite e prodotte per essere riutilizzate. Qualora si rendano necessarie riparazioni possiamo, ad esempio, sostituire una parete laterale: ecco perché le RPC IFCO sono in grado di garantire le stesse affidabili prestazioni anche per 10 anni.

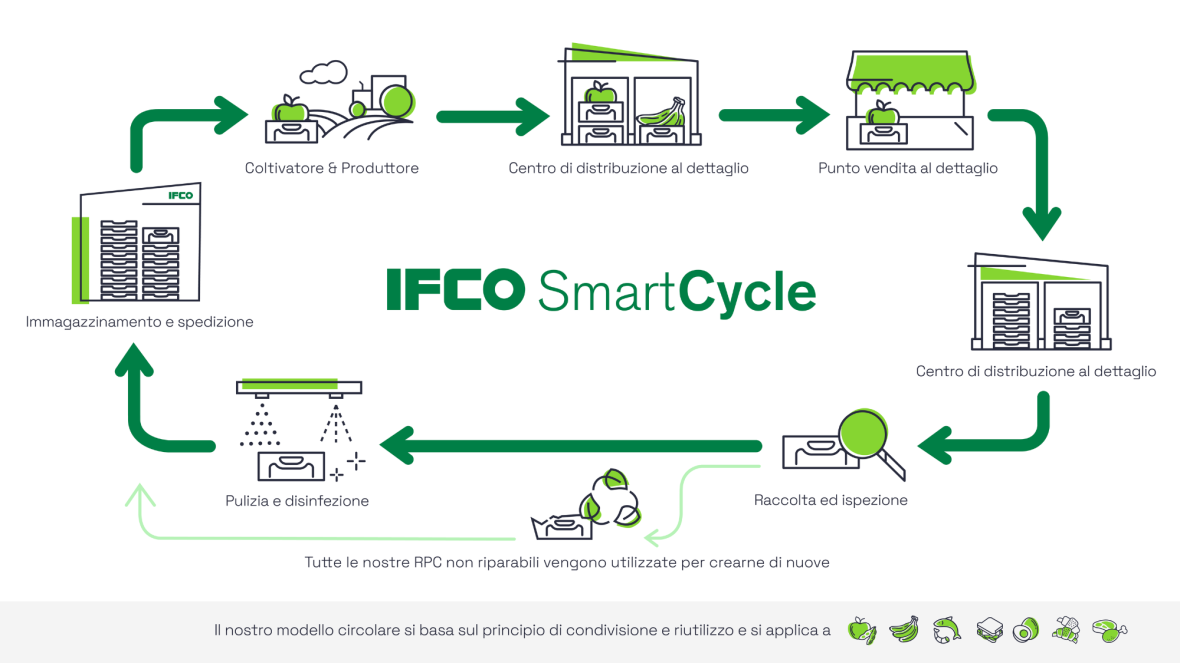

I nostri servizi di pooling IFCO SmartCycle (ordine, consegna, raccolta, rigorosi processi di lavaggio e riciclaggio) consentono ai clienti di risparmiare tempo e denaro. Una volta conclusosi il ciclo vitale delle RPC IFCO, il polimero viene frantumato, per poi essere iniettato in una pressa a iniezione è utilizzato per produrre un nuovo contenitore.

"A distinguerci in particolare sono il servizio offerto, la nostra operatività a livello globale e la possibilità di fare affidamento su centri di servizio locali in ben 50 Paesi", aggiunge Hugow. Le RPC IFCO sono prodotte al 100% in materiale riciclato, , evitando qualsiasi spreco o deterioramento del materiale. Una volta prodotte le RPC IFCO, ci assicuriamo che abbiano una vita lunga, utile e per molteplici movimentazioni, fino a quando arriva il momento di essere riciclate e ripetere nuovamente l’esperienza.

Iscriviti ora alla nostra newsletter!

Ricevi approfondimenti dedicati alla catena di approvvigionamento dei prodotti alimentari freschi direttamente nella tua casella di posta. Siamo entusiasti di aiutarti a navigare tra le principali opportunità di questo importante settore.