Dans l’industrie alimentaire, la sécurité est primordiale, à la fois pour les aliments, leurs fournisseurs, les employés et les consommateurs. IFCO relève ce défi en souscrivant aux normes d’hygiène et de sécurité alimentaire en vigueur les plus exigeantes. Notre solution est basée sur notre système haute technologie SmartGuardian™ qui surveille en permanence les processus de lavage des bacs réutilisables et permet à nos clients de disposer de données vérifiables.

En garantissant une sécurité alimentaire optimale grâce à un programme de lavage et d’assainissement adapté, IFCO préserve la qualité des aliments sur l’ensemble de la chaîne logistique. Le déploiement de la technologie ultra innovante SmartGuardian™ d’IFCO dans l’ensemble de nos centres de lavage représente un excellent exemple de l’utilisation de la digitalisation dans la gestion de la chaîne d’approvisionnement. La mise en œuvre de ce dispositif matériel et logiciel intégré permet de suivre et de contrôler en permanence le process de lavage de ses bacs réutilisables sur chacun de nos sites, afin de s’assurer que les bacs conserveront des teneurs résiduelles en micro-organismes, substances toxiques et autres impuretés compatibles avec les niveaux maximum autorisés. De plus, grâce à une documentation et à une conservation méticuleuse de l’ensemble des données relatives à chaque étape de nettoyage et de désinfection par SmartGuardian™, nos clients ont l’assurance que l’usage de bacs réutilisables nettoyés conformément à notre processus de lavage contribuera à limiter au maximum les risques de contamination microbienne ou de transfert de substances toxiques ou d’autres impuretés des bacs aux aliments qu’ils contiennent. De la sorte, SmartGuardian™ protège également vos propres clients.

Dans l’industrie alimentaire, l’hygiène représente une préoccupation majeure. Grâce à notre système technologique SmartGuardian™, IFCO veille à ce que l’ensemble des processus du système automatisé respectent les exigences internationales les plus strictes en matière d’assainissement. Ce système garantit également que nos paramètres de nettoyage et de désinfection soient rigoureusement identiques et conformes au cahier des charges standard de lavage en vigueur dans tous les sites du groupe à travers le monde, y compris dans les centres gérés par des opérateurs tiers.

Une immersion dans l’un des derniers centres de lavage ultra perfectionnés d’IFCO ouvert en 2017 à Krefeld, en Allemagne, permet de se rendre compte de l’efficacité de l’automatisation de pointe en action : ce centre trie, déplie, lave, rince, désinfecte, replie, sèche, empile et palletise quelque 75 millions de bacs réutilisables IFCO par an. Ici, comme dans tous les centres de lavage en Europe et aux États-Unis, SmartGuardian™ gère et contrôle les processus de nettoyage automatisés afin de respecter les normes les plus élevées en matière de sécurité alimentaire. Les clients bénéficient ainsi d’un processus transparent et efficace qui permet, lors d’audits, une traçabilité à la palette.

Grâce à SmartGuardian™, les capteurs intégrés sur chaque machine sont connectés à un serveur central. Ces capteurs transmettent des données, et le serveur tient un registre des opérations du système. Son statut de technologie de surveillance du lavage la plus avancée de l’industrie permet à SmartGuardian™ de mesurer et de contrôler certains paramètres essentiels, comme le débit de l’eau et la température, la pression de la pompe, le temps de contact, ou encore la concentration des détergents et des désinfectants. Comme l’explique Thomas Albrecht, Vice-président des Opérations des centres de services chez IFCO, chacun de ces paramètres est défini dans le but de s’adapter au type de bac IFCO traité pour garantir une hygiène optimale.

Les bacs réutilisables IFCO noirs ou verts contenant des fruits et légumes peuvent par exemple présenter avant lavage des traces de résidus de pesticides. Les bacs IFCO rouges, destinés à la viande, requièrent quant à eux des températures, des détergents et des désinfectants complètement différents et très spécifiques afin de contrôler un éventail d’agents pathogènes potentiels contenus dans les produits riches en protéines et hautement périssables. À Krefeld comme ailleurs, les installations ont été conçues et bâties spécialement pour mettre en œuvre de manière optimale les processus de nettoyage d’IFCO. Les quais de déchargement sont également séparés des zones de lavage et d’expédition. Il s’agit d’une mesure de sécurité supplémentaire visant à éviter toute contamination potentielle : les bacs IFCO propres et sales n’entrent ainsi jamais en contact.

L’automatisation est essentielle afin de permettre à IFCO de respecter les normes de sécurité alimentaire les plus élevées. Elle garantit en effet que l’ensemble des processus sont contrôlés et entièrement surveillés. Une fois que les bacs réutilisables déchargés ont été inspectés individuellement, ils sont lavés et désinfectés selon les normes les plus pointues en vigueur dans notre secteur d’activité et conformément à notre démarche HACCP qui requiert une surveillance continue et une validation des données toutes les heures. Dans le cas où les paramètres ne se trouveraient pas dans les plages définies dans le cahier des charges de lavage, SmartGuardian™ déclenche automatiquement des alertes, voire interrompt automatiquement les machines.

« Lorsque les paramètres ne respectent plus les plages et seuils définis, le responsable d’équipe doit parfois procéder à une véritable enquête pour en déterminer l’origine », explique M. Albrecht. « Ces anomalies peuvent provenir d’une chute de la température ou de la pression de l’eau, ou encore des filtres obstrués… », ajoute-t-il. Mais les clients n’ont aucunement besoin de jouer les détectives : à la fin de chaque service, le logiciel génère un rapport reprenant l’ensemble des paramètres, activités ainsi que toute anomalie ou interruption éventuelle. « SmartGuardian™ ne se limite pas à surveiller chaque étape, il nous aide aussi à optimiser les processus de lavage », ajoute M. Albrecht.

Mais c’est lorsqu’elle est associée à l’expertise humaine que l’automatisation fonctionne le mieux. Quand il est question d’assurance qualité, notamment dans le contrôle des agents pathogènes, les auditeurs jouent un rôle capital. Les spécialistes IFCO, ou des auditeurs tiers, réalisent ainsi des inspections quotidiennes, hebdomadaires et mensuelles. « À chaque service, chaque machine subit un test microbiologique », explique Josef Hanebrink, Responsable de l’excellence opérationnelle chez IFCO. Les inspecteurs effectuent également des prélèvements à plusieurs endroits sur les surfaces des bacs réutilisables IFCO : certains échantillons sont analysés immédiatement, et d’autres sont envoyés en laboratoire pour une analyse sur 24 heures. Ils vérifient en outre la conformité des employés ainsi que la documentation du système, notamment le rapport de service de SmartGuardian™. Ce rapport fournit également des informations, comme par exemple le type de contaminants éventuels détecté sur les bacs réutilisables IFCO lors de leur arrivée dans le centre de lavage. De la sorte, les processus automatisés permettent d’optimiser les procédures d’audits en préparant les mises à jour, données majeures et points sensibles relevés à chaque étape.

Outre l’analyse des paramètres de lavage sensibles, Smart Guardian™ contrôle et enregistre les consommations d’eau et d’énergie ce qui permet à IFCO de réduire son empreinte environnementale. Le processus global est non seulement plus sûr, mais également plus durable en considérant les économies de ressources précieuses comme l’eau et l’énergie rendues possibles à chaque étape. IFCO se soucie de l’environnement, et nos processus ainsi que notre modèle d’activité reflètent cette philosophie. Nous utilisons par exemple des détergents et des désinfectants écologiques certifiés DiverseyTM, et nous avons mis en place une gestion innovante de l’eau. Au cours du cycle de lavage, l’eau la plus propre est utilisée à l’étape finale de rinçage. Elle est ensuite filtrée et réutilisée tandis qu’elle repart en direction inverse dans le cycle jusqu’au prélavage, ceci dans le but d’économiser l’eau. De plus, au centre de services d’IFCO de Bordeaux, une technologie est mise en place pour retraiter les eaux usées. Et l’eau qui en résulte est tellement propre qu’elle pourrait même être rejetée dans les rivières. Enfin, lorsque cela est possible, l’électricité et la chaleur sont générées à partir d’une énergie renouvelable provenant de centrales de cogénération.

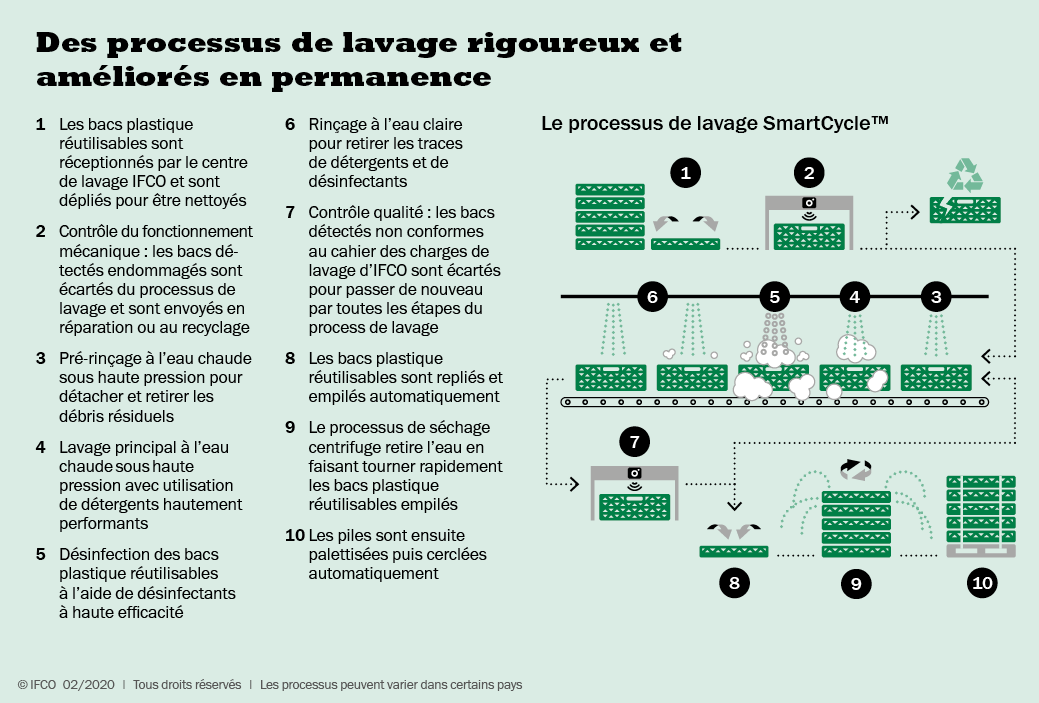

À chaque cycle de lavage, des bras automatisés procèdent à la dépalletisation, à l’ouverture et à des tests d’intégrité des bacs d’IFCO. Les bacs détectés endommagés sont écartés automatiquement du processus de lavage et les autres sont placés sur des convoyeurs pour subir les 3 phases de lavage (prélavage, lavage, rinçage) à travers des modules complètement fermés. À l’intérieur de chaque module, des dizaines de buses à haute pression pulvérisent les bacs réutilisables IFCO. Puis, les bacs propres descendent par le biais de glissières, atterrissent à l’envers, sont à nouveau pulvérisés dans le module suivant, avant d’être retournés afin de s’assurer qu’ils ont bien été lavés de tous les côtés.

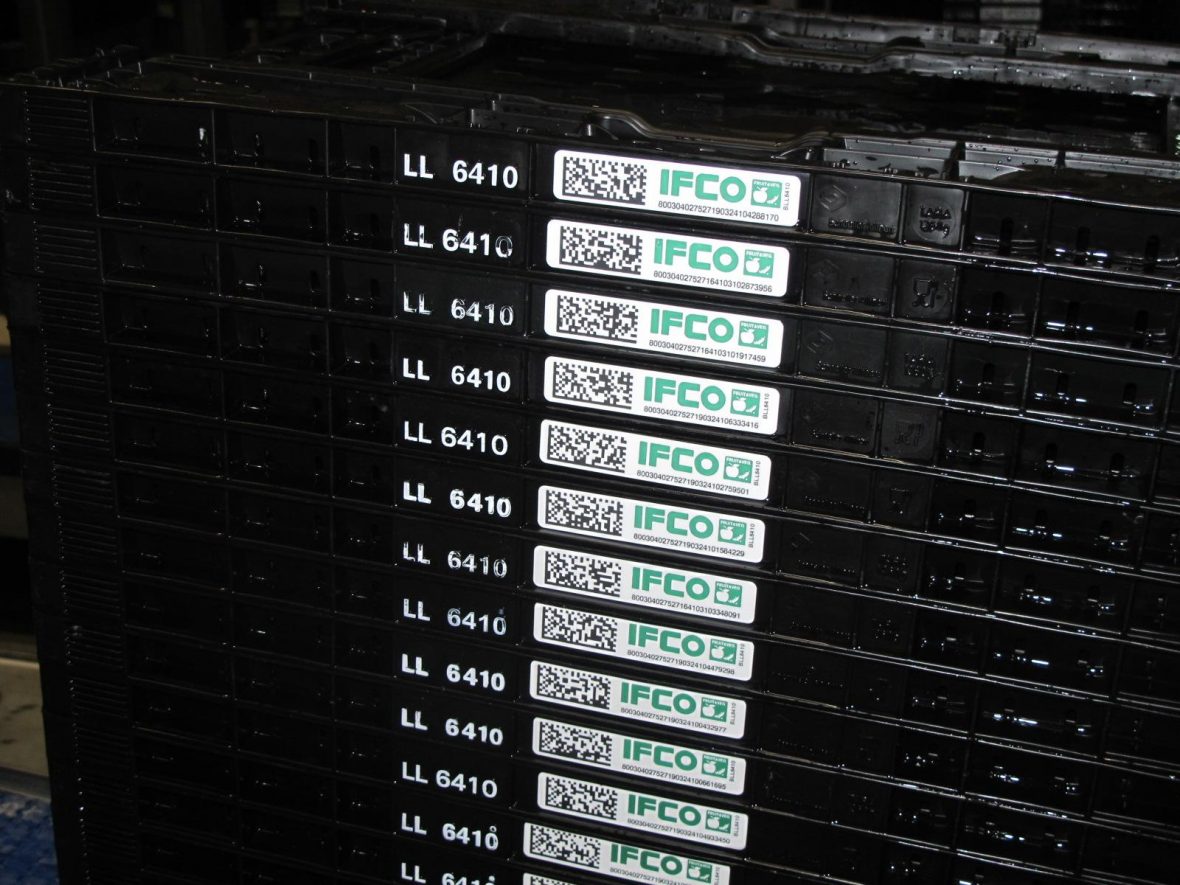

Une fois désinfectés, les bacs réutilisables IFCO sont empilés pour être séchés dans une centrifugeuse, système bien plus efficace et moins énergivore que les souffleries précédemment utilisées. Les résultats de séchage et d’hygiène sont ainsi bien meilleurs, avec une consommation et un coût énergétique considérablement réduits. Les piles sèches de bacs réutilisables IFCO sont ensuite déplacées pour être triées et mises en palettes. Chaque palette finalisée est identifiée par le biais d’étiquettes contenant les informations générées par SmartGuardian™. IFCO est le seul fournisseur d’emballages réutilisables à surveiller et à enregistrer ces paramètres de lavage et de désinfection pour chaque palette, afin d’offrir aux clients une piste d’audit détaillée et d’assurer une sécurité alimentaire optimale. Les bacs propres d’IFCO sont maintenant prêts pour la prochaine commande.

Outre la sécurité alimentaire et la protection de l’environnement, la sécurité des employés constitue également une priorité pour nous. À travers notre politique d’emploi responsable, IFCO s’engage à fournir un environnement de travail sécurisant avec pour objectif de parvenir au « Zéro accident » grâce aux meilleures pratiques en vigueur dans l’industrie en matière de santé et de sécurité conformément à la certification ISO-9001.

Conformément aux conditions de sécurité en vigueur dans les centres de lavage, les employés travaillent avec la technologie d’automatisation (soutenue par SmartGuardian™, le système toujours vigilant d’IFCO) afin de garantir une sécurité alimentaire, une durabilité et une efficacité optimales de la chaîne logistique. Comme l’explique Wolfgang Orgeldinger, PDG d’IFCO : « Les bacs réutilisables IFCO qui quittent un centre de lavage en Allemagne aujourd’hui peuvent être livrés chez un producteur en Italie le lendemain. Une fois utilisés et nettoyés, ils vont peut-être repartir en Espagne pour servir à transporter des oranges. Ils seront alors lavés et désinfectés en Espagne avant de revenir en France, pour conditionner des fruits et légumes destinés à des clients allemands. Grâce à notre système SmartGuardian™, nous veillons à ce que les paramètres de qualité restent identiques pour chaque bac IFCO, quel que soit le lieu où il est lavé. »

Garantir une sécurité alimentaire maximale, favoriser le développement durable et utiliser l’automatisation pour proposer des normes de qualité identiques dans tous nos centres de lavage : voilà ce quoi nous nous appliquons à fournir au quotidien à nos clients et aux consommateurs avec l’appui du SmartGuardian™.

Stay up to date

Want the latest fresh food packaging industry knowledge delivered straight to your inbox? Subscribe to our newsletter and get the latest news, trends, articles and more!