Nell’industria alimentare la priorità è data alla sicurezza: per gli alimenti, i fornitori, i dipendenti e i consumatori. IFCO affronta questa sfida soddisfacendo gli standard più esigenti della sicurezza alimentare. La nostra soluzione si basa sul nostro sistema SmartGuardian™ che controlla continuamente i processi di lavaggio e fornisce ai nostri clienti dati verificabili.

Garantendo la sicurezza alimentare tramite misure igieniche idonee, IFCO preserva la qualità degli alimenti lungo l’intera catena logistica. SmartGuardian™ di IFCO è un esempio eccellente di digitalizzazione usata nella gestione della catena di distribuzione. Il sistema di software e hardware integrati controlla continuamente i contenitori riutilizzabili in plastica (reusable packaging container, RPC) di IFCO nei nostri impiantidi lavaggio, assicurando che vengano rimossi agenti patogeni, tracce di sporco e sostanze nocive. Poiché SmartGuardian™ documenta anche meticolosamente tutte le fasi di pulizia e disinfezione, i nostri clienti possono fare affidamento sul fatto che gli alimenti trasportati negli RPC di IFCO non sono soggetti a contaminazioni derivanti dall’imballaggio. In questo modo SmartGuardian™ protegge anche tutti i vostri clienti.

L’igiene è un fattore essenziale nell’industria alimentare. Con il sistema tecnologico SmartGuardian™ IFCO assicura che tutti i processi del sistema automatico soddisfino i rigorosi requisiti igienici internazionali. Il sistema SmartGuardian™ garantisce anche che i nostri parametri di pulizia e disinfezione siano identici in tutte le strutture di lavaggio IFCO nel mondo, compresi i depositi con lavaggio interno gestiti da operatori terzi.

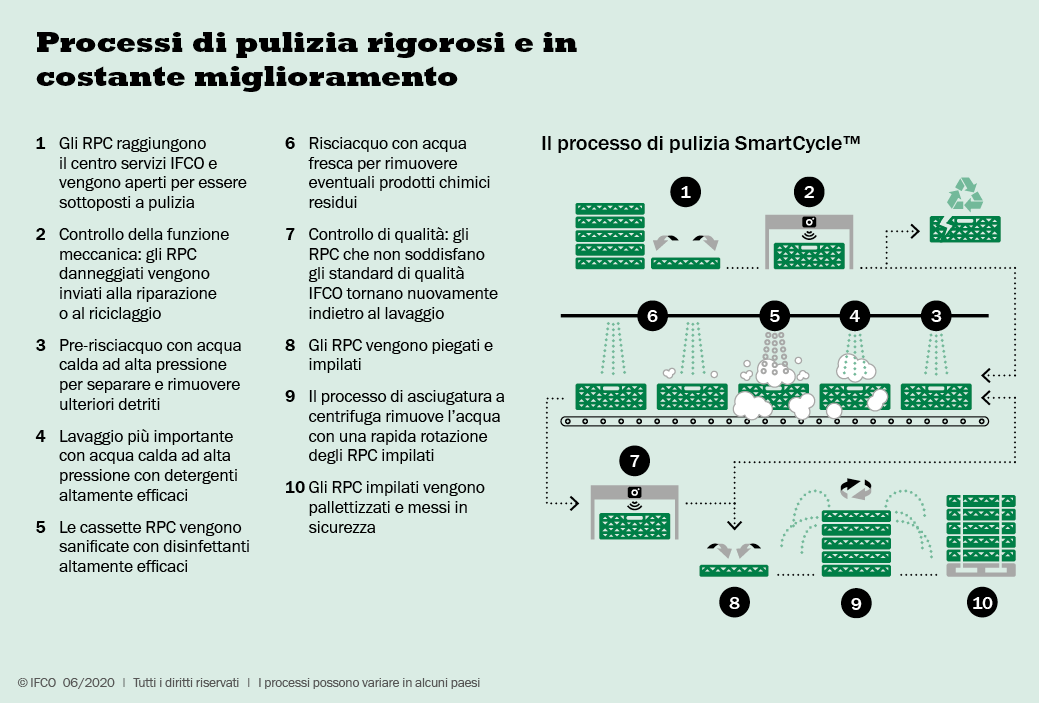

Uno sguardo in una delle strutture di lavaggio più avanzate di IFCO a Krefeld, in Germania, inaugurata nel 2017, mostra in azione una macchina all’avanguardia durante i processi di cernita, apertura, lavaggio, risciacquo, sterilizzazione, piegatura, asciugatura, impilamento e pallettizzazione di circa 75 milioni di RPC IFCO all’anno. Qui, come in tutte le strutture di lavaggio statunitensi ed europee, SmartGuardian™ affianca i processi automatici di lavaggio per soddisfare gli standard più esigenti della sicurezza alimentare. Ciò offre ai clienti un processo trasparente ed efficiente e offre una tracciabilità di controllo a livello dei pallet.

Con SmartGuardian™ tutti i sensori delle macchine sono collegati a un server centrale. I sensori trasmettono i dati e il server conserva un registro di tutte le operazioni del sistema. Come qualità di tecnologia di controllo del lavaggio più avanzata nel settore industriale, SmartGuardian™ misura e monitora i parametri fondamentali, inclusi il flusso dell’acqua e la temperatura, la pressione di pompaggio, il tempo di contatto, la concentrazione del detergente e del disinfettante. Ognuno di questi parametri è configurato in modo da adattarsi al tipo di RPC IFCO che sta attraversando il sistema, spiega Thomas Albrecht, Vice Presidente delle Operazioni dei centri servizi presso IFCO.

Per esempio, gli RPC IFCO neri o verdi per l’imballaggio di frutta e verdura possono contenere residui di sostanze pesticide. Tuttavia gli RPC IFCO per la carne richiedono temperature, detergenti e disinfettanti completamente diversi per il controllo di una gamma di agenti patogeni potenziali, che si trovano nei prodotti ricchi di proteine altamente deperibili. I padiglioni di Krefeld sono stati progettati e costruiti specificamente per ospitare i processi di pulizia di IFCO. Le rampe di ricezione sono separati anche fisicamente dalle aree di lavaggio e di spedizione. Si tratta di un’altra misura di sicurezza che serve per evitare qualsiasi contaminazione possibile, perché gli RPC IFCO sporchi e puliti non vengono mai a contatto.

L’automazione è fondamentale per assicurare che gli RPC IFCO restino conformi agli standard più esigenti della sicurezza alimentare. Essa garantisce che tutti i processi possano essere controllati e monitorati completamente. A seguito dell’ispezione individuale di ogni RPC IFCO in arrivo, la pulizia e la sterilizzazione sono gestite in maniera conforme alle linee guida internazionali concernenti l’analisi dei rischi e dei punti critici di controllo (Hazard Analysis and Critical Control Point, HACCP), che richiedono un monitoraggio continuo e una convalida dei dati su base oraria. Se i parametri non sono negli intervalli definiti, SmartGuardian™ emette automaticamente degli allarmi ed arresta la macchina.

"Quando i parametri sono fuori dall’intervallo predefinito, la determinazione delle cause può richiedere al responsabile del turno di avere competenze da detective," spiega Albrecht. E aggiunge: le cause possibili includono un calo della pressione dell’acqua o della temperatura oppure filtri intasati. Ma i clienti non hanno bisogno di fare i detective: alla fine di ogni turno il software redige un verbale che riporta parametri, attività, eventuali avvisi o interruzioni per ogni turno. "SmartGuardian™ non solo monitora ogni fase, ma ci aiuta ad ottimizzare i processi," afferma Albrecht.

Ma il meglio dell’automazione si ha quando è combinata a un "tocco umano". Pertanto quando si tratta di assicurare la qualità, in particolare per il controllo degli agenti patogeni, i revisori hanno un ruolo fondamentale. Specialisti di IFCO o revisori esterni effettuano ispezioni su base quotidiana, settimanale e mensile. "A ogni turno tutte le macchine sono sottoposte a controlli microbiologici," dice Josef Hanebrink, Responsabile IFCO per l’eccellenza operativa. Gli ispettori prelevano inoltre dei campioni in diversi punti delle superfici degli RPC IFCO; alcuni di essi sono valutati immediatamente, mentre altri vengono mandati in laboratorio per un’analisi di 24 ore. Gli ispettori verificano anche la fedeltà degli impiegati e la documentazione del sistema, in particolare il verbale del turno di SmartGuardian™. Tale verbale riporta anche, per esempio, dettagli relativi al tipo di contaminanti rilevati negli RPC IFCO al momento dell’arrivo presso la struttura di lavaggio. In questo modo i processi automatici ottimizzano anche il processo di verifica, preparando dati e aggiornamenti cruciali in ogni fase.

Non solo il processo complessivo è più sicuro, ma è anche più efficiente: permettendo di risparmiare in ogni fase risorse preziose come l’acqua e l’elettricità. IFCO si preoccupa dell’ambiente (e il nostro modello aziendale e i nostri processi riflettono questa filosofia) tramite, per esempio, l’utilizzo di detersivi e disinfettanti DiverseyTMcertificati ed ecologici e una gestione innovativa dell’acqua. Durante il ciclo di lavaggio l’acqua più fresca viene introdotta nella fase di risciacquo ed è filtrata e riutilizzata mentre si muove in direzione opposta attraverso il ciclo per raggiungere il prelavaggio, come metodo di conservazione dell’acqua. Il centro servizi di IFCO a Bordeaux in Francia, per esempio, è allestito con una tecnologia di rigenerazione delle acque reflue utilizzate. L’acqua risultante è talmente pulita da poter essere smaltita perfino nei fiumi. Ove possibile, energia rinnovabile proveniente da centrali elettriche a energia totale genera elettricità e calore.

In ogni ciclo di lavaggio alcuni bracci automatici aprono gli RPC IFCO per il prelavaggio e i convogliatori li trasportano attraverso moduli completamente incassati. Dentro ogni modulo dozzine di ugelli ad alta pressione spruzzano gli RPC IFCO. Successivamente gli RPC puliti cadono per mezzo di scivoli, atterrano in posizione rovesciata e vengono spruzzati nuovamente nel modulo successivo, poi vengono raddrizzati ancora una volta per assicurarsi che vengano lavati ripetutamente da tutti i lati.

Una volta sterilizzati gli RPC IFCO vengono poi impilati per essere asciugati con un essiccatore a centrifuga che è molto più efficiente dei soffianti d’aria usati in precedenza, ottenendo allo stesso tempo risultati di asciugatura e igiene decisamente migliori con un consumo e costi energetici significativamente ridotti. Ciò grazie alla centrifuga, il cui costo è minore di un soffiante d’aria e che realizza risultati migliori di igiene e un calore residuo minimo. Le pile asciutte di RPC IFCO si spostano alle fasi di cernita e pallettizzazione. Ogni pallet reggettato è identificato da etichette che riportano le informazioni generate da SmartGuardian™. Solo IFCO controlla e salva questi parametri di lavaggio e sterilizzazione per ogni pallet, per fornire ai clienti una tracciabilità di controllo dettagliata per la sicurezza alimentare. Infatti IFCO è l’unico fornitore di RPC che può offrire questo servizio. Ora gli RPC IFCO puliti e igienizzati sono pronti per l’ordine del prossimo cliente.

Ma non diamo priorità solo alla sicurezza alimentare e alla protezione ambientale: anche la sicurezza dei dipendenti è un fattore prioritario fondamentale. Concepite secondo il principio Zero infortuni, che mira a evitare qualsiasi incidente in stabilimento, le condizioni lavorative presso IFCO sono certificate ISO-9001.

In queste condizioni di sicurezza del posto di lavoro i dipendenti interagiscono con la tecnologia di automazione, supportata dal sistema sempre vigile SmartGuardian™ di IFCO, nelle strutture di lavaggio al fine di garantire la sicurezza alimentare, la sostenibilità e l’efficienza della catena di distribuzione. Come spiega Wolfgang Orgeldinger, Amministratore delegato di IFCO, "gli RPC IFCO che partono oggi da una struttura di lavaggio in Germania, verranno forse consegnati domani a un coltivatore in Italia. Una volta che siano stati utilizzati e puliti là, potrebbero raggiungere la Spagna per essere riempiti di arance. Lavati e sterilizzati in Spagna tornano, passando per la Francia, nuovamente pieni di frutta e verdura, destinati a clienti tedeschi. Con il nostro sistema SmartGuardian™ assicuriamo che i parametri di qualità siano identici per ogni RPC IFCO, indipendentemente da dove viene pulito."

Assicurare la sicurezza alimentare, spingere la sostenibilità e utilizzare l’automazione realizzando standard di qualità identici nelle nostre strutture di lavaggio: per IFCO rappresenta il servizio quotidiano a clienti e consumatori e SmartGuardian™ ci permette di realizzarlo.

Stay up to date

Want the latest fresh food packaging industry knowledge delivered straight to your inbox? Subscribe to our newsletter and get the latest news, trends, articles and more!