En el sector alimentario, la seguridad es primordial para alimentos, proveedores, empleados y consumidores. IFCO afronta este desafío y se adhiere a las normas de seguridad alimentaria más exigentes. Nuestra solución se basa en nuestro sistema SmartGuardian™, que supervisa constantemente los procesos de lavado y ofrece a nuestros clientes datos verificables.

IFCO ofrece seguridad alimentaria mediante una higiene adecuada para mantener la calidad de los alimentos a lo largo de toda la cadena de logística. La tecnología SmartGuardian™ de IFCO es un ejemplo excelente del uso de la digitalización en la gestión de la cadena de suministro. El software integrado y el sistema de hardware supervisan constantemente los envases reutilizables de transporte (ERT) en nuestras instalaciones de lavado para garantizar la eliminación de patógenos, rastros de suciedad y sustancias nocivas. Además, SmartGuardian™ documenta meticulosamente todos los pasos de limpieza y desinfección, de manera que nuestros clientes pueden tener la tranquilidad de saber que los alimentos transportados en ERT de IFCO evitan la contaminación derivada del envasado. Gracias a esto, SmartGuardian™ protege también a todos sus clientes.

En el sector alimentario, la higiene es esencial. Con nuestro sistema basado en tecnología SmartGuardian™, IFCO se asegura de que todos los procesos que componen el sistema automatizado cumplen los requisitos internacionales más exigentes en materia de higiene. El sistema SmartGuardian™ garantiza asimismo que nuestros parámetros de limpieza y desinfección son idénticos en todas las instalaciones de lavado de IFCO repartidas por todo el mundo, incluidos los centros de lavado gestionados por terceros.

Si echamos un vistazo al interior de una de nuestras instalaciones de lavado más avanzadas inaugurada en 2017 en Krefeld, Alemania, descubriremos un sistema automatizado de tecnología punta que se encarga de clasificar, desplegar, lavar, enjuagar, desinfectar, secar, apilar y paletizar cerca de 75 millones de ERT de IFCO cada año. Aquí, al igual que en todas las instalaciones de lavado montadas en EE. UU. y en Europa, SmartGuardian™ vigila los procesos de limpieza automatizados conforme a las normas de seguridad alimentaria más exigentes. De esta manera los clientes disponen de un proceso transparente y eficiente que permite controlar la trazabilidad a nivel de palé.

Todos los sensores de máquinas del sistema SmartGuardian™ están conectados a un servidor central. Los sensores transmiten datos y el servidor mantiene un registro de todas las operaciones del sistema. Es la tecnología de supervisión de lavado más avanzada del sector: el sistema SmartGuardian™ mide y supervisa parámetros clave como el caudal y la temperatura del agua, la presión de bombeo, el tiempo de contacto y la concentración de detergente y desinfectante. Cada uno de estos parámetros se configura en función del tipo de ERT de IFCO que procesa el sistema, explica Thomas Albrecht, vicepresidente de Operaciones de Centros de servicio de IFCO.

Por ejemplo, los ERT negros o verdes de IFCO para frutas y verduras podrían contener residuos de sustancias de control de plagas. Por otra parte, los ERT rojos de IFCO se utilizan para carne y requieren el uso de temperaturas, detergentes y desinfectantes diferentes para controlar la presencia de posibles patógenos en productos perecederos con alto contenido en proteínas.

En Krefeld, las naves se han diseñado y construido específicamente para albergar procesos de limpieza de IFCO. Los muelles de descarga están además físicamente separados de las zonas de lavado y envío. Esta es una medida de seguridad adicional para evitar posibles contaminaciones; los ERT de IFCO limpios no entran nunca en contacto con ERT sucios.

La automatización es esencial para garantizar que los ERT de IFCO cumplan las normas de seguridad alimentaria más exigentes. Garantiza el control y la supervisión minuciosa de todos los procesos. Una vez inspeccionados uno a uno los ERT de IFCO que llegan a las instalaciones, la limpieza y la desinfección se gestionan conforme a las directrices HACCP en materia de análisis de peligros y de puntos críticos de control, que requieren una supervisión continua y la validación de los datos cada hora. Si los parámetros no quedan dentro de los rangos de valores definidos, el sistema SmartGuardian™ envía automáticamente una alerta o detiene el funcionamiento de la máquina.

"Cuando los parámetros quedan fuera del rango definido, el jefe de turno prácticamente tiene que actuar como un detective para determinar la causa", explica Albrecht. Existen varias causas posibles, como la presión del agua, la caída de la temperatura o las obstrucciones de los filtros, añade. Pero nuestros clientes no tienen que actuar como detectives, ya que al final de cada turno, el programa genera un informe con los parámetros, las actividades y las advertencias o interrupciones que se hayan producido. "SmartGuardian™ no solo supervisa cada paso, sino que además nos ayuda a optimizar procesos", comenta Albrecht.

Sin embargo, la automatización funciona mucho mejor si se combina con un cierto ‘toque humano’. En cuestiones de controles de calidad, sobre todo en control de patógenos, los auditores son los que mandan. Los especialistas de IFCO, o auditores externos, realizan inspecciones diarias, semanales y mensuales. "En cada turno, todas las máquinas se someten a pruebas microbiológicas", explica el director de Excelencia Operativa de IFCO, Josef Hanebrink. Los inspectores también toman muestras con hisopos de algodón en las superficies de los ERT de IFCO; algunas de estas muestras se evalúan sobre la marcha, mientras que otras se envían al laboratorio para su análisis en 24 horas. Los inspectores también auditan el cumplimiento de los empleados y la documentación del sistema, especialmente el informe de turnos de SmartGuardian™. Este informe incluye otros detalles, como por ejemplo el tipo de contaminantes detectados en los ERT de IFCO que llegan a las instalaciones de lavado. De esta manera, los procesos automatizados también sirven para optimizar los procesos de auditoría, ya que preparan datos de importancia crítica e informan de lo que sucede en cada paso.

No solo es más seguro el proceso en términos generales, sino que además es más eficiente y ahorra en cada paso recursos valiosos como agua y electricidad. IFCO se preocupa por el medio ambiente, y nuestro modelo empresarial y nuestros procesos reflejan esta filosofía: por ejemplo, utilizamos detergentes y desinfectantes ecológicos y con la certificación de DiverseyTM, además de una gestión innovadora del agua. Durante el ciclo de lavado, el agua más fresca que entra en la fase de enjuagado se filtra y se vuelve a utilizar, ya que circula en dirección contraria hasta el ciclo de prelavado y eso nos permite ahorrar agua. En el centro de servicio de IFCO en Burdeos, Francia, por ejemplo, se ha instalado tecnología para regenerar el agua residual que se consume. El agua resultante es tan limpia que puede incluso vertirse directamente al río. En las instalaciones en las que es posible, tenemos centrales eléctricas de cogeneración para generar electricidad y calor.

En cada ciclo de lavado se utilizan brazos automatizados para abrir los ERT de IFCO antes de pasar al prelavado, y posteriormente pasan a cintas transportadoras que los llevan a todos los módulos en recintos cerrados. Cada módulo contiene decenas de boquillas que pulverizan a alta presión sobre los ERT de IFCO. Posteriormente, los ERT limpios ruedan por una rampa, aterrizan bocabajo, vuelven a recibir una pulverización en el módulo siguiente y recuperan la posición normal para garantizar que se lavan repetidas veces por todos los lados.

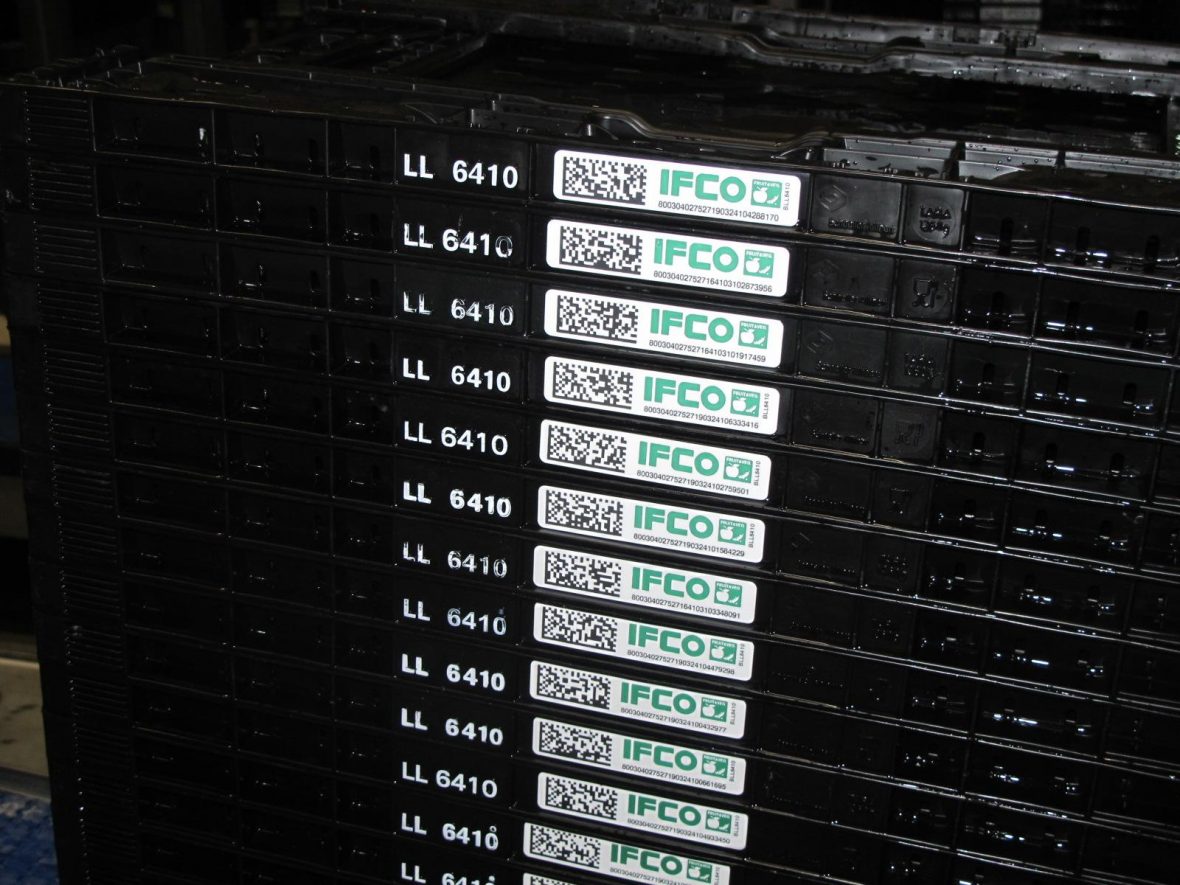

Una vez desinfectados, los ERT de IFCO se apilan para secarse en una secadora centrífuga, un sistema mucho más eficiente que los sopladores de aire que se utilizaban anteriormente, además de garantizar unos resultados mejores, más higiene y una reducción notable de consumo y costes de electricidad. Este sistema es más económico y más higiénico que los sopladores de agua, además de generar menos calor residual. Las pilas de ERT de IFCO secos pasan a la fase de clasificación y paletización. Una vez flejado, cada palé se identifica con etiquetas que incluyen información generada por SmartGuardian™. Solo IFCO supervisa y almacena estos parámetros de lavado y desinfección de cada palé, a fin de ofrecer a los clientes una trazabilidad detallada a efectos de seguridad alimentaria. Es más, IFCO es el único proveedor de ERT que puede ofrecer este servicio. Los ERT de IFCO están ahora higiénicamente limpios y preparados para el siguiente pedido de cliente.

No solo damos prioridad a la seguridad alimentaria y a la protección del medio ambiente: La seguridad de los empleados también es una prioridad absoluta. El entorno de trabajo de IFCO está diseñado conforme al principio de Daño Cero con el propósito de evitar accidentes, y además cuenta con la certificación ISO-9001.

En estas condiciones de seguridad en el lugar de trabajo, los empleados y la tecnología de automatización (con el apoyo y la vigilancia constante del sistema SmartGuardian™ de IFCO) colaboran para garantizar la seguridad alimentaria, la sostenibilidad y la eficiencia de la cadena de suministro en las instalaciones de lavado. Como explica el CEO de IFCO, Wolfgang Orgeldinger, "los ERT de IFCO que salen hoy de unas instalaciones de lavado de Alemania mañana pueden estar en manos de un agricultor de Italia. Cuando los hayan utilizado y los hayan vuelto a lavar allí, podrían ir perfectamente a España para llenarlos de naranjas. En España se lavan y se desinfectan, y luego pasan a Francia donde vuelven a envasarse con frutas y verduras destinadas al mercado alemán. Con nuestro sistema SmartGuardian™ podemos estar seguros de que todos los ERT de IFCO se lavan con idénticos parámetros de calidad, independientemente de dónde se sometan a la limpieza".

Garantizamos la seguridad alimentaria, fomentamos la sostenibilidad y utilizamos la automatización para ofrecer idénticos niveles de calidad en nuestras instalaciones de lavado: ese es el servicio que IFCO proporciona cada día a nuestros clientes y consumidores, y todo esto es posible gracias a SmartGuardian™.

Stay up to date

Want the latest fresh food packaging industry knowledge delivered straight to your inbox? Subscribe to our newsletter and get the latest news, trends, articles and more!